Các Thí Nghiệm Trong Thi Công Cọc Khoan Nhồi

Cọc khoan nhồi là giải pháp móng sâu phổ biến trong các công trình có tải trọng lớn hoặc yêu cầu về địa chất phức tạp. Tuy nhiên, để đảm bảo chất lượng, khả năng chịu tải và độ bền lâu dài của cọc khoan nhồi, việc kiểm tra – thí nghiệm là không thể thiếu. Bài viết này sẽ giới thiệu đầy đủ và chi tiết các loại thí nghiệm quan trọng áp dụng trong quá trình thi công và nghiệm thu cọc khoan nhồi.

8 Thí Nghiệm Trong Thi Công Cọc Khoan Nhồi

Dưới đây là 8 phương pháp thí nghiệm phổ biến và quan trọng nhất được áp dụng trong kiểm tra cọc khoan nhồi, bao gồm cả thí nghiệm xác định sức chịu tải, kiểm tra tính toàn vẹn thân cọc, lẫn đánh giá hình dạng hố khoan trước khi đổ bê tông – tất cả đều nhằm đảm bảo chất lượng, an toàn và tuổi thọ công trình.

1. Thí Nghiệm Nén Tĩnh Cọc Khoan Nhồi (Cọc Thí Nghiệm)

Mô tả: Đây là phương pháp phổ biến và có độ tin cậy cao nhất để xác định sức chịu tải thực tế của cọc khoan nhồi. Cọc được đặt dưới tác động tải trọng từ một hệ thống gia tải (thường là hệ thủy lực) với lực tăng dần từng cấp. Biến dạng của cọc theo thời gian và theo từng cấp tải được ghi lại cẩn thận.

Mục tiêu chính:

- Xác định sức chịu tải cực hạn và sức chịu tải thiết kế.

- Kiểm tra mô đun đàn hồi, biến dạng đàn hồi và biến dạng dẻo của cọc.

- Kiểm chứng kết quả tính toán thiết kế.

Ứng dụng: Thí nghiệm này thường áp dụng cho “cọc thí nghiệm” – tức là cọc được thiết kế riêng biệt để kiểm tra, không đưa vào làm việc thực tế.

Hình ảnh minh họa:

Ảnh chụp hệ thống dàn chất tải nén tĩnh cọc (có thể là khung thép, tạ đối trọng, đồng hồ đo chuyển vị dial gauge gắn vào đầu cọc).

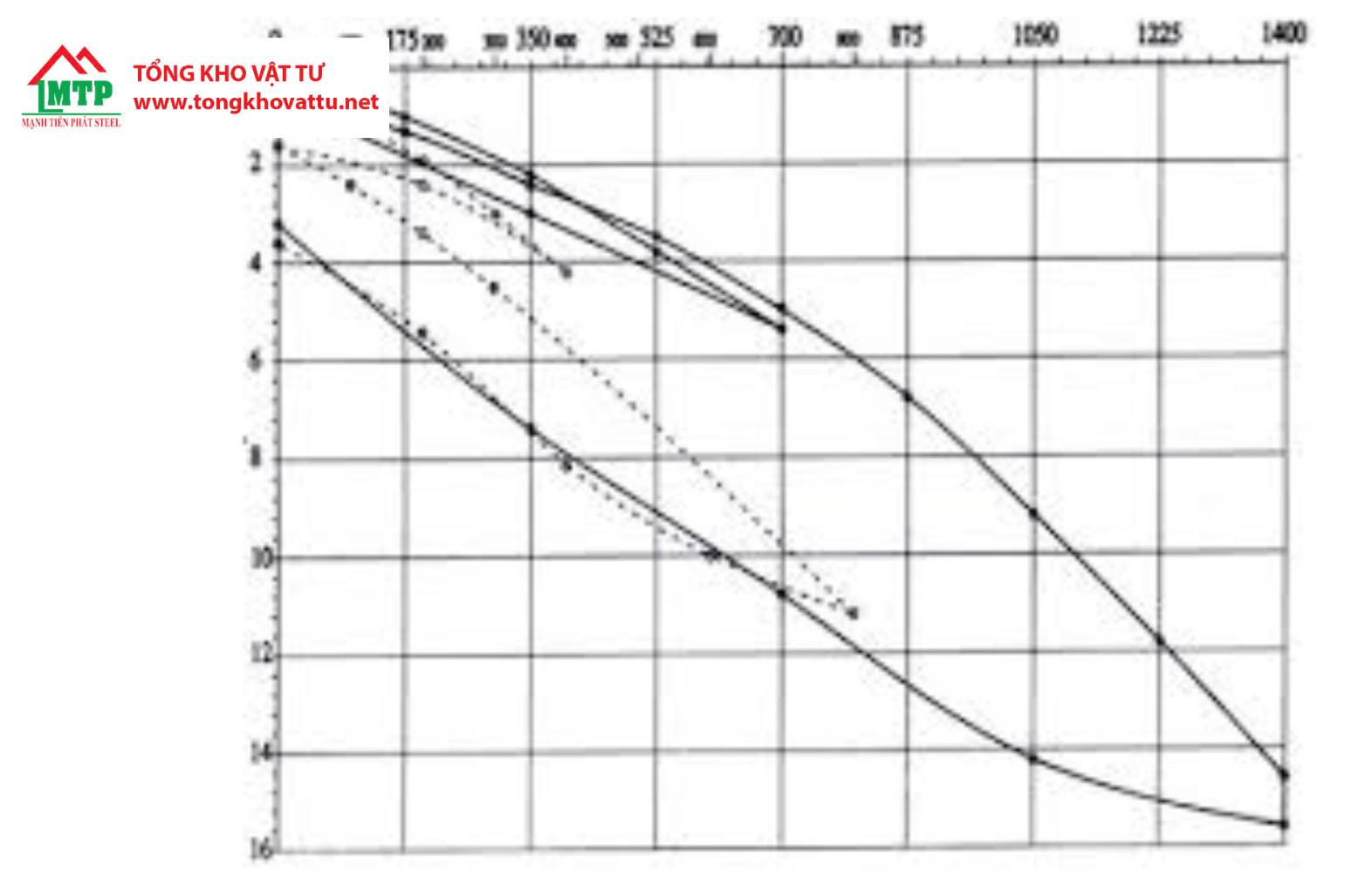

Biểu đồ minh họa: Biểu đồ quan hệ giữa tải trọng và độ lún (load – settlement curve).

Sơ đồ: Bố trí hệ dàn chất tải với cọc thí nghiệm ở giữa, các cọc neo hai bên.

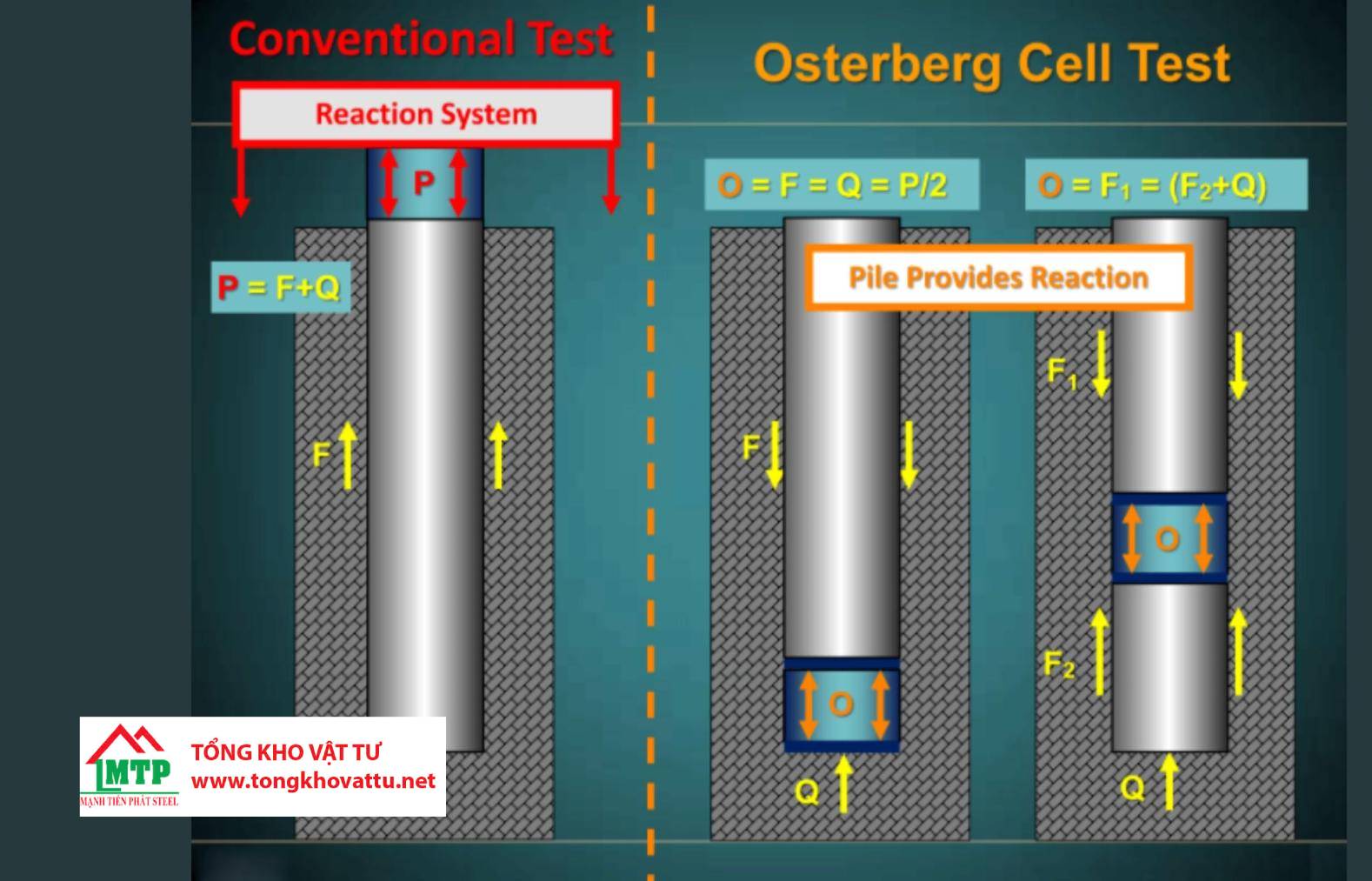

2. Thí Nghiệm Osterberg Với Hộp Gia Tải (O-cell)

Mô tả: Phương pháp Osterberg sử dụng thiết bị O-cell – một hộp gia tải đặt trong thân cọc. Khi gia tải, O-cell sẽ đẩy theo hai chiều: phần trên của thân cọc bị đẩy lên, phần dưới bị đẩy xuống. Từ đó, tải trọng được truyền vào đất đá xung quanh, cho phép đánh giá sức chịu tải của từng phần.

Ưu điểm:

- Không cần hệ thống dàn chất tải cồng kềnh.

- Có thể áp dụng cho các cọc có tải trọng lớn (trên 10.000kN).

- Phân tích được sức kháng ma sát và sức kháng mũi riêng biệt.

Hạn chế: O-cell chỉ sử dụng cho cọc thí nghiệm, không thể áp dụng trên cọc thi công đại trà vì cần lắp thiết bị trước khi đổ bê tông.

Hình ảnh minh họa:

Ảnh mặt cắt mô phỏng O-cell nằm trong thân cọc, thể hiện lực đẩy 2 chiều: lên và xuống.

Biểu đồ minh họa:

- Biểu đồ sức kháng ma sát theo chiều sâu.

- Biểu đồ tổng tải trọng theo thời gian thử nghiệm.

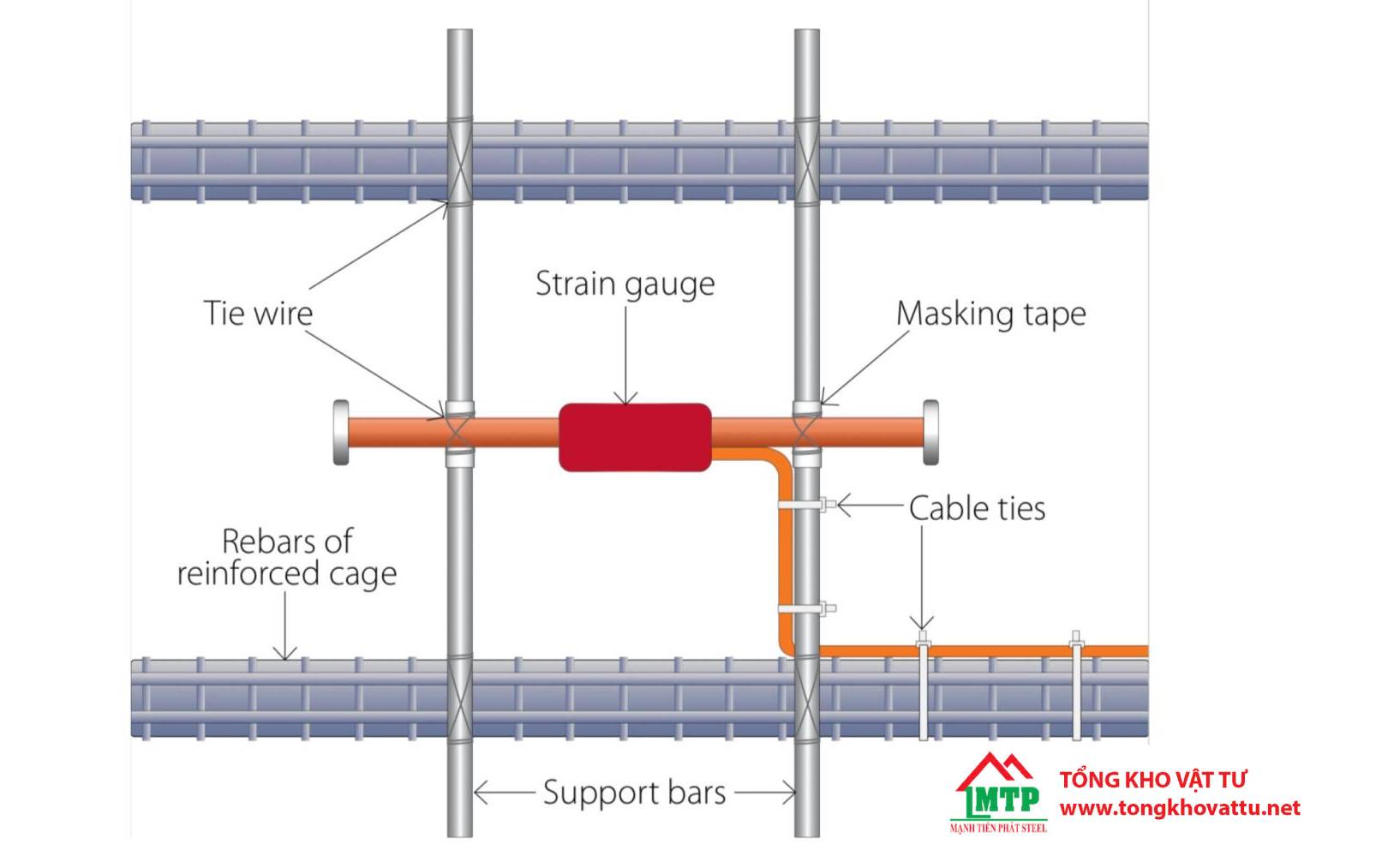

3. Thí Nghiệm Strain Gauge (Đồng Hồ Đo Biến Dạng)

Mô tả: Strain Gauge là thiết bị cảm biến được gắn vào cốt thép cọc trước khi đổ bê tông. Khi gia tải, cảm biến ghi nhận mức biến dạng tại các độ sâu khác nhau, từ đó giúp phân tích ứng suất phân bố theo chiều sâu của cọc.

Lợi ích kỹ thuật:

- Hiểu rõ cơ chế chịu tải của cọc: phân tích lực kháng thân và lực kháng mũi.

- Kết hợp với thí nghiệm nén tĩnh hoặc O-cell để đưa ra đánh giá toàn diện.

Yêu cầu: Cần bố trí cảm biến chính xác và bảo vệ tốt trong suốt quá trình đổ bê tông để tránh hỏng hóc hoặc sai số.

Hình ảnh minh họa:

Mặt cắt cọc gắn cảm biến strain gauge theo các độ sâu khác nhau.

Ảnh thực tế gắn thiết bị lên khung thép trước khi đổ bê tông.

Biểu đồ minh họa: Biểu đồ ứng suất – độ sâu trong thân cọc.

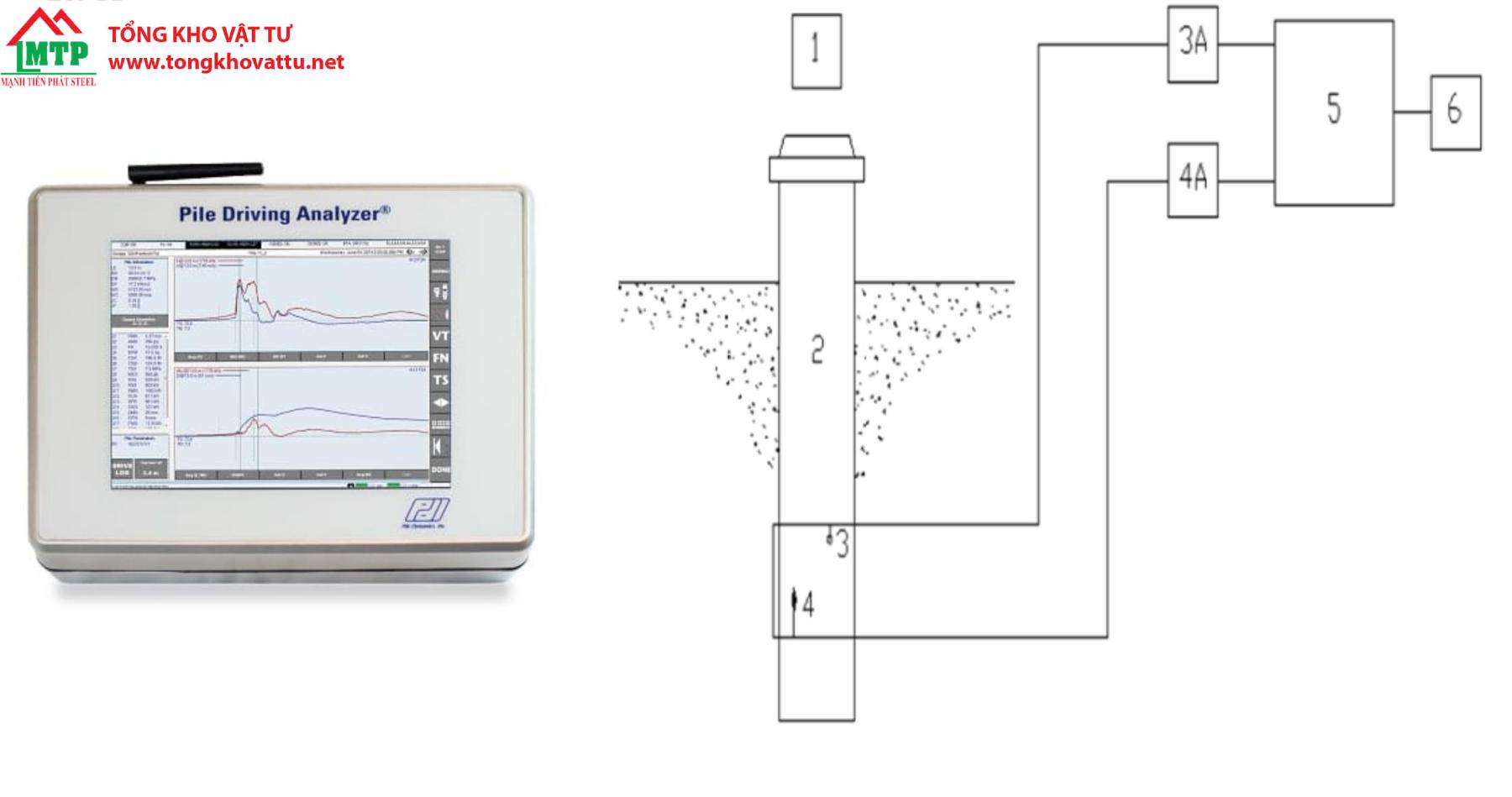

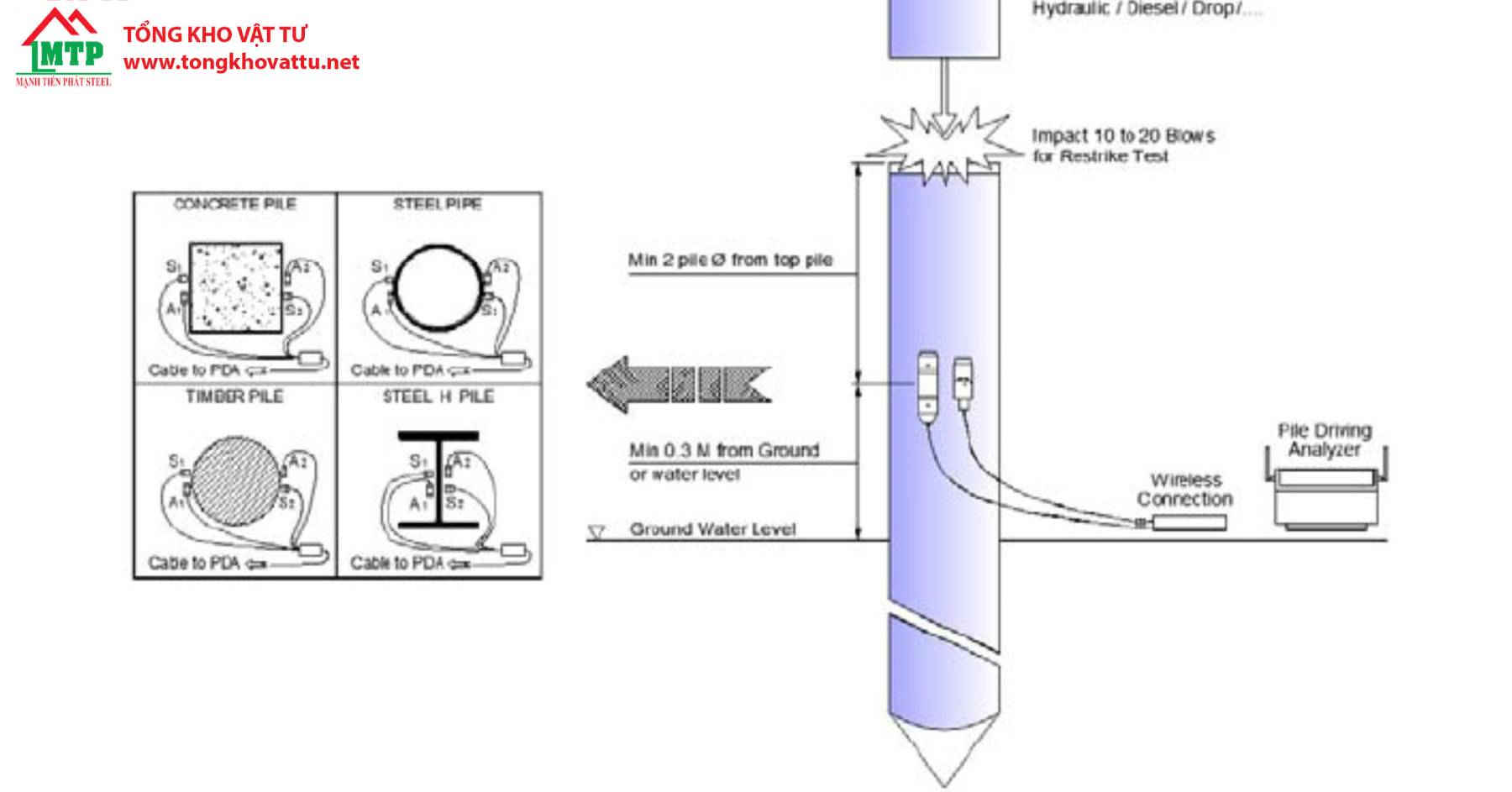

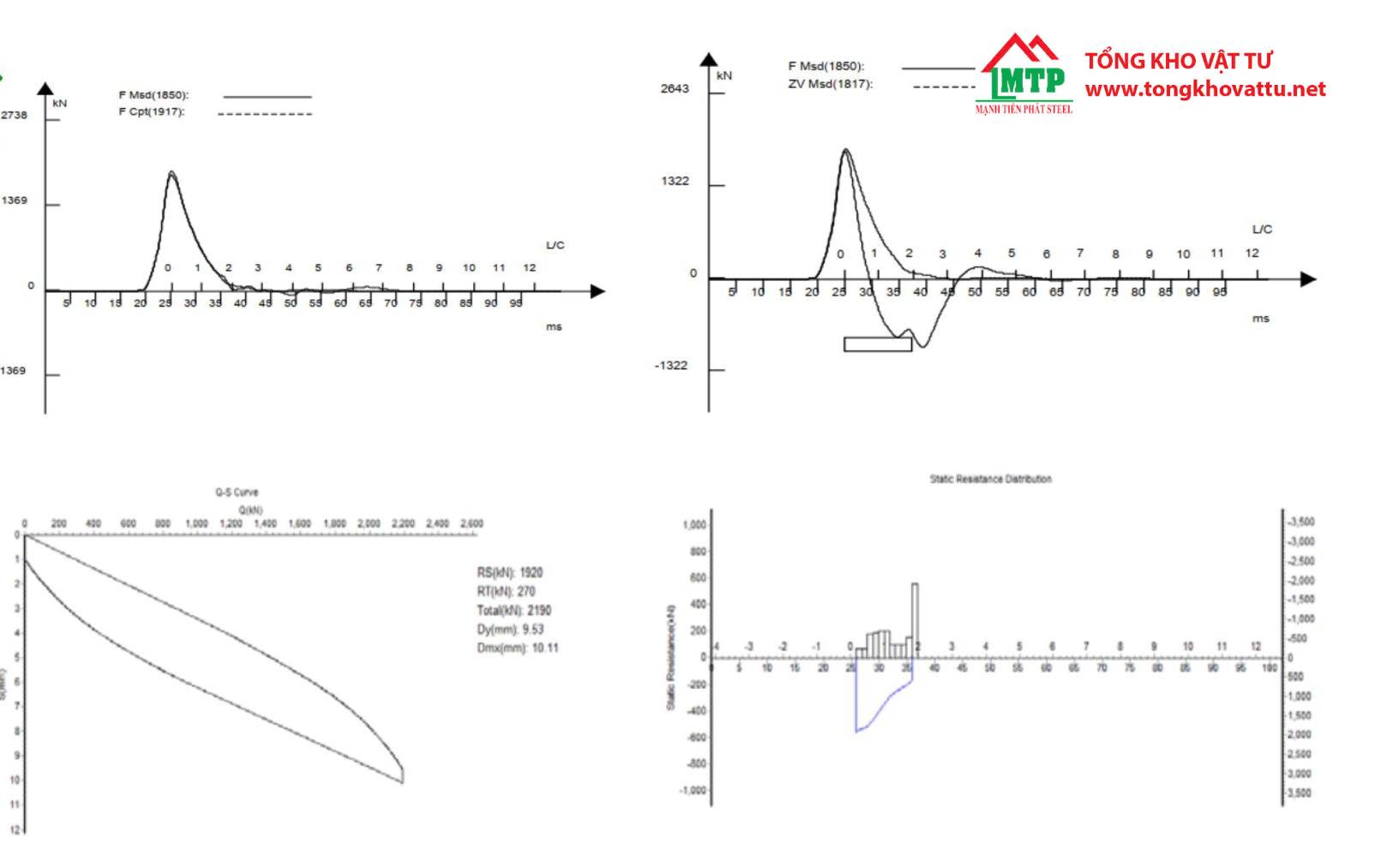

4. Thí Nghiệm Thử Động Biến Dạng Lớn PDA (Pile Dynamic Analysis)

Mô tả: Thí nghiệm PDA là phương pháp thử động nhằm xác định sức chịu tải của cọc bằng sóng xung kích từ búa đóng (đối với cọc nhồi là búa thả hoặc kích thủy lực). Cảm biến gia tốc và biến dạng được gắn trên đầu cọc để ghi lại sóng phản xạ truyền đi và truyền về.

Đặc điểm:

- Xác định nhanh sức chịu tải dọc trục và phát hiện bất thường trong kết cấu cọc.

- Phân tích mô phỏng bằng phần mềm chuyên dụng (CAPWAP).

- Có thể thực hiện ngay sau khi đổ cọc hoàn tất, không cần chờ đạt cường độ như nén tĩnh.

- Phù hợp cho cả kiểm tra ngẫu nhiên và kiểm tra toàn phần trong các dự án lớn, nơi nén tĩnh khó triển khai.

Hình ảnh minh họa:

Hình ảnh thiết bị PDA gắn trên đầu cọc.

Búa thả hoặc kích động lực lên đầu cọc trong quá trình thử.

Biểu đồ minh họa:

- Dạng sóng phản hồi trên biểu đồ thời gian (waveform).

- Biểu đồ kết quả mô phỏng CAPWAP thể hiện sức kháng mũi và thân.

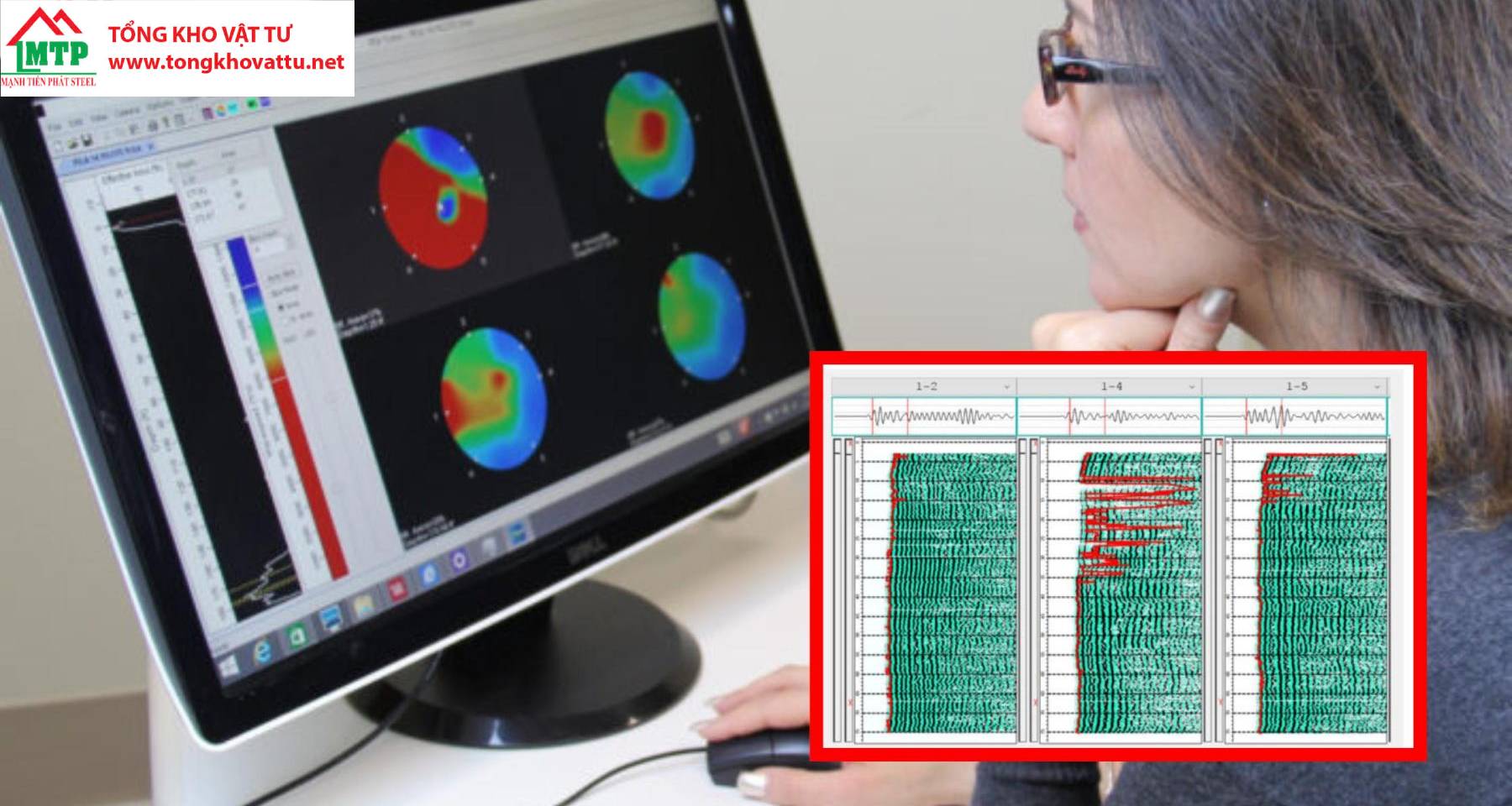

5. Thí Nghiệm Siêu Âm Cọc Khoan Nhồi (Cross Hole Sonic Logging – CSL)

Mô tả: Đây là phương pháp kiểm tra chất lượng bê tông thân cọc bằng sóng siêu âm truyền giữa các ống PVC được đặt sẵn trong thân cọc. Khi truyền sóng, hệ thống ghi lại vận tốc, biên độ và dạng sóng để xác định các khuyết tật như:

- Rỗ rỗng, phân tầng, tách lớp bê tông.

- Khu vực bê tông không đồng nhất.

Ưu điểm:

- Phát hiện được các khuyết tật ở sâu bên trong thân cọc.

- Phân tích kết quả bằng biểu đồ trực quan (sóng, vận tốc, năng lượng).

- Là thí nghiệm gần như bắt buộc đối với các dự án trọng điểm, đảm bảo chất lượng thi công và an toàn công trình.

Hình ảnh minh họa:

Sơ đồ bố trí ống PVC trong thân cọc.

Thiết bị đầu dò siêu âm đặt trong các ống, di chuyển lên xuống.

Biểu đồ minh họa:

- Màn hình ghi nhận dạng sóng – thể hiện khu vực bê tông bất thường.

- Biểu đồ vận tốc truyền sóng theo độ sâu.

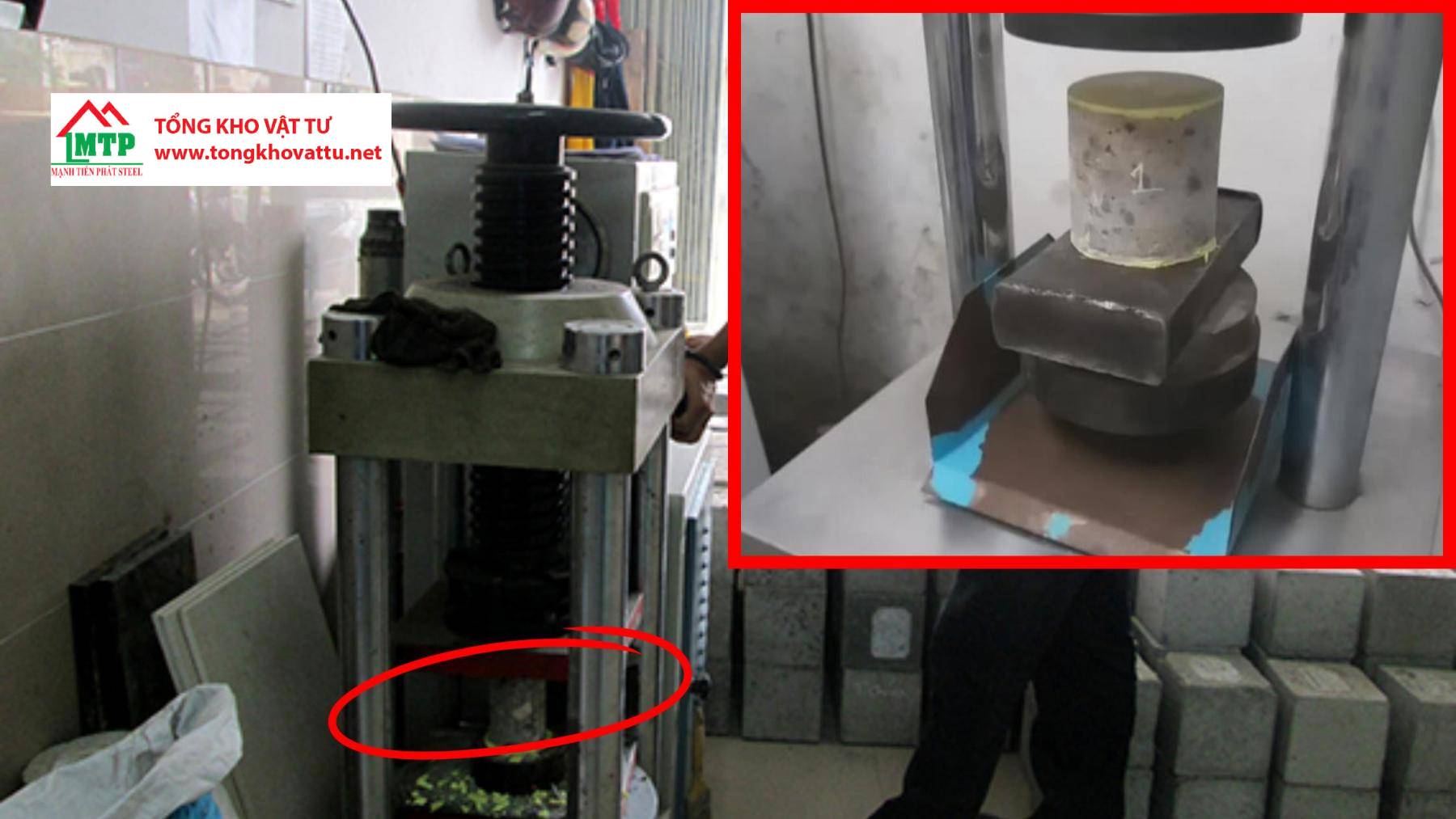

6. Thí Nghiệm Khoan Lõi Lấy Mẫu Bê Tông

Mô tả: Phương pháp khoan lõi dùng máy khoan lấy mẫu bê tông từ thân cọc. Lõi bê tông được lấy ra mang đi kiểm tra:

- Cường độ bê tông (nén mẫu).

- Cấu trúc vật liệu (rỗ, nứt, phân tầng).

- Chiều dài thật và vị trí cốt thép.

Ưu điểm:

- Kết quả trực tiếp, đáng tin cậy.

- Kiểm tra được cốt lõi thực tế của thân cọc.

Hạn chế: Khoan lõi là phương pháp phá hoại nhẹ, cần được thực hiện cẩn trọng để không ảnh hưởng đến khả năng làm việc của cọc.

Hình ảnh minh họa:

Ảnh thực tế quá trình khoan lõi.

Ảnh mẫu lõi bê tông được lấy ra (có thể thấy cấu trúc bên trong).

Biểu đồ minh họa:

- Hình ảnh phân tích mô đun nén lõi.

- Đánh giá độ đồng nhất của bê tông qua kết quả cường độ.

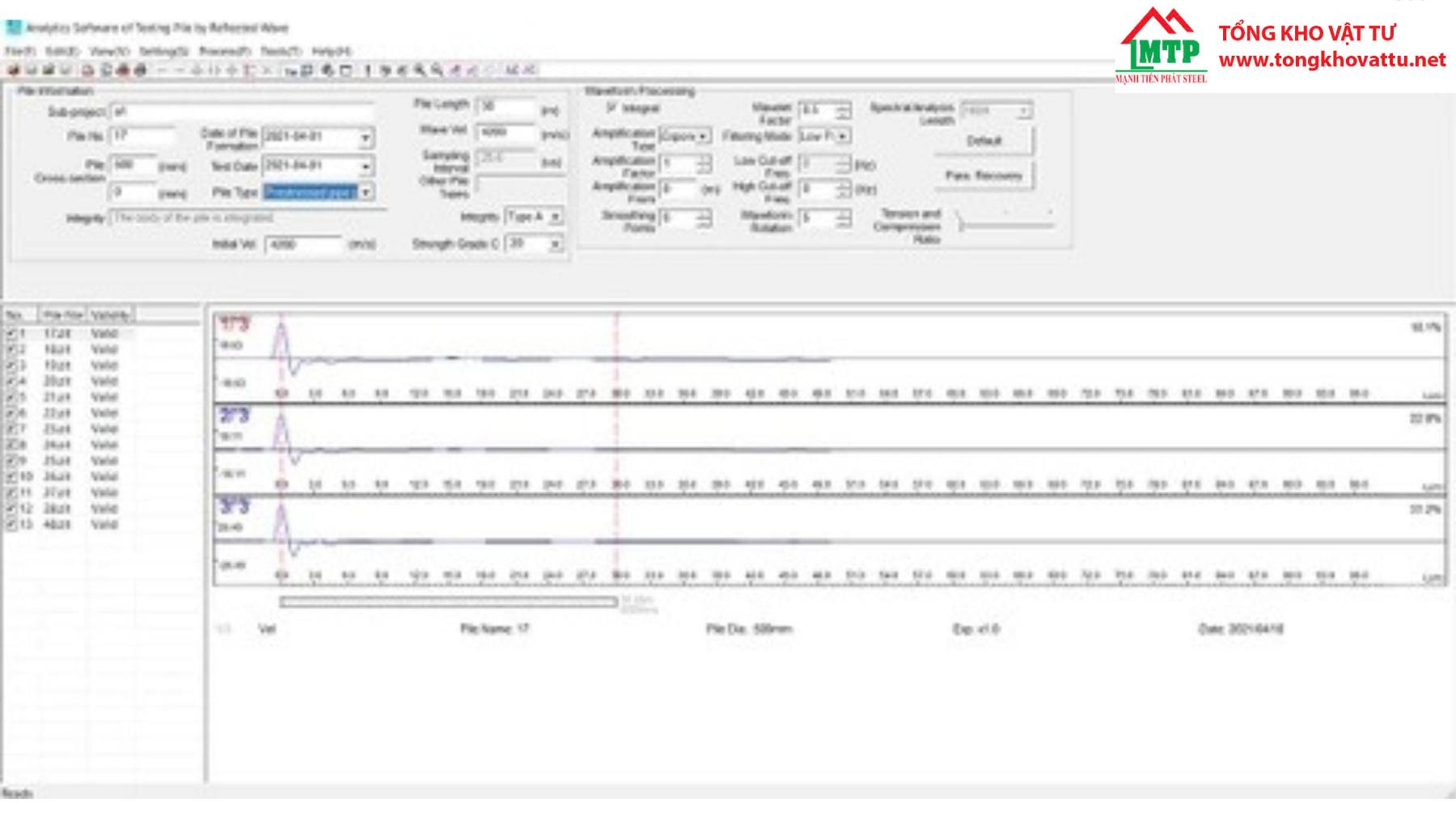

7. Thí Nghiệm Thử Động Biến Dạng Nhỏ PIT (Pile Integrity Test)

Mô tả: PIT là phương pháp thử nhanh bằng xung động nhẹ để kiểm tra chiều dài và tính toàn vẹn thân cọc. Một búa cao su hoặc búa nhẹ gõ vào đầu cọc, tạo sóng dọc truyền đi. Các cảm biến đo sóng phản hồi từ đáy hoặc từ các vị trí không đồng nhất trong thân cọc.

Ứng dụng:

- Kiểm tra toàn bộ cọc đại trà.

- Phát hiện rỗ rỗng, tách lớp, phân tầng, gãy cọc.

- Ước lượng chiều dài cọc nếu không có hồ sơ lưu trữ.

Ưu điểm: Chi phí thấp, thao tác đơn giản, cho kết quả nhanh chóng.

Hạn chế: Độ chính xác kém hơn so với siêu âm hoặc khoan lõi.

Hình ảnh minh họa:

Hình ảnh kỹ sư gõ đầu cọc bằng búa cao su, cảm biến gắn phía trên.

Sơ đồ truyền sóng từ đầu cọc xuống đáy và phản hồi lại.

Biểu đồ minh họa:

- Dạng sóng phản hồi theo thời gian.

- Biểu đồ mô phỏng vị trí khuyết tật nếu có.

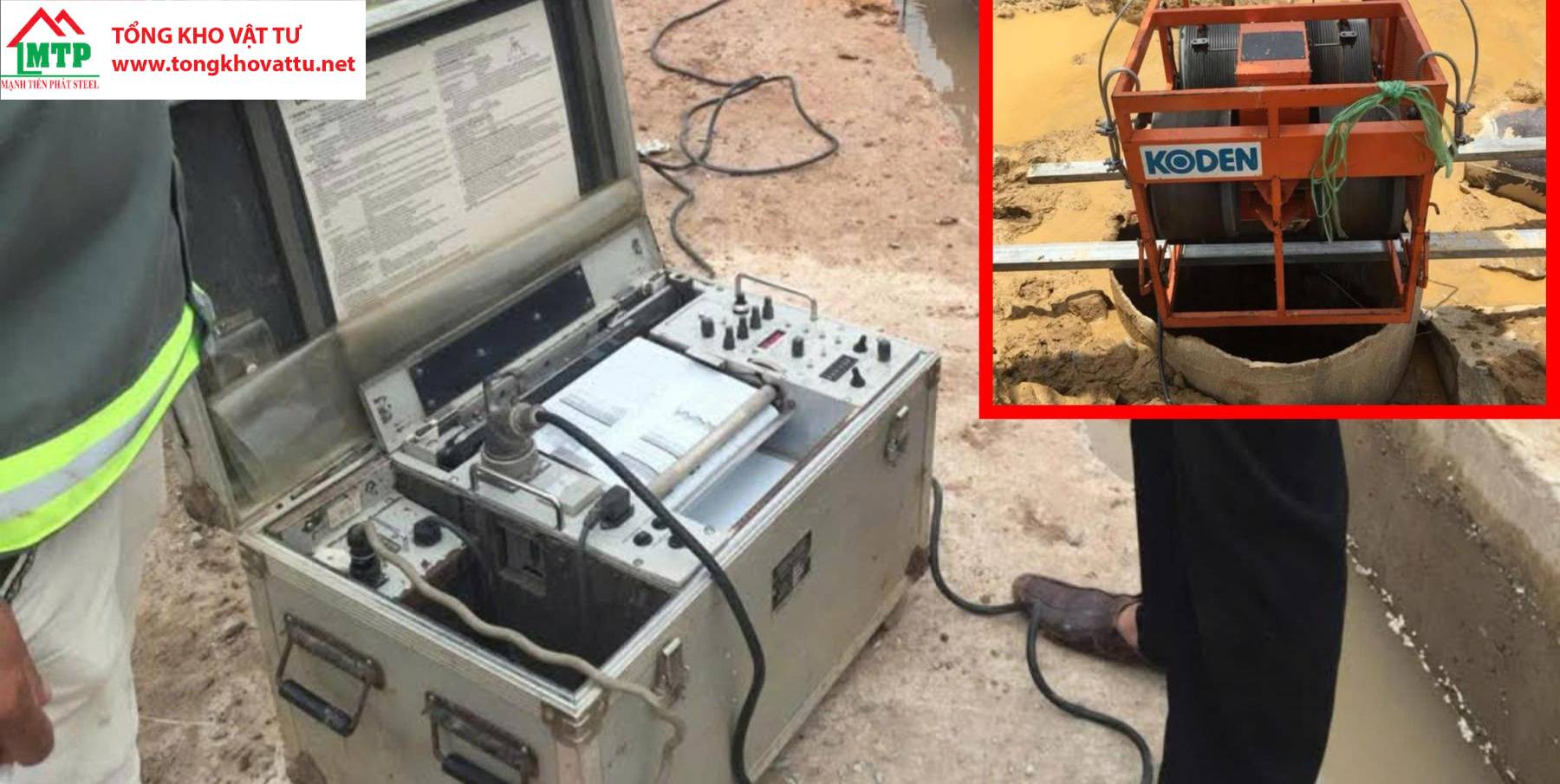

8. Thí Nghiệm Koden

Mô tả: Koden là thiết bị đo hình dạng hố khoan trước khi đổ bê tông. Máy sử dụng sóng siêu âm hoặc sóng laser quét toàn bộ chu vi hố khoan theo nhiều cao độ.

Mục tiêu chính:

- Kiểm tra độ thẳng đứng của hố khoan.

- Kiểm tra đường kính thực tế của cọc.

- Phát hiện chỗ xói lở, phình, hay chèn lấn đất đá.

Ý nghĩa: Koden giúp đảm bảo hố khoan đúng hình dạng thiết kế, tránh các sự cố như mất bê tông, lệch trục, cọc nghiêng sau khi thi công.

Hình ảnh minh họa:

Ảnh máy Koden đặt trong hố khoan với các cảm biến quét vòng.

Mô hình 3D hoặc mặt cắt ngang đường kính cọc từ dữ liệu Koden.

Biểu đồ minh họa:

- Đường kính cọc theo từng cao độ (có thể là đồ thị dạng đường cong).

- Sơ đồ lệch trục nếu có (cọc bị nghiêng).

Ý Nghĩa Của Việc Thí Nghiệm Cọc Khoan Nhồi

Việc thí nghiệm trong cọc khoan nhồi mang ý nghĩa cực kỳ quan trọng trong lĩnh vực xây dựng nền móng, bởi nó giúp:

- Đảm bảo chất lượng thực tế: Thí nghiệm là cách duy nhất để xác minh xem cọc khoan nhồi có đạt được yêu cầu kỹ thuật, đúng thiết kế về kích thước, độ sâu, sức chịu tải và tính đồng nhất của bê tông hay không.

- Đánh giá khả năng chịu tải: Các thí nghiệm như nén tĩnh, O-cell, PDA… giúp xác định chính xác sức chịu tải thực tế của cọc – từ đó kiểm soát và điều chỉnh thiết kế nếu cần thiết, đảm bảo an toàn cho toàn bộ công trình phía trên.

- Kiểm tra toàn vẹn thân cọc: Các phương pháp như PIT, siêu âm CSL, khoan lõi giúp phát hiện các khuyết tật như rỗ rỗng, phân tầng, bê tông kém chất lượng hay đứt gãy bên trong thân cọc – những vấn đề mà mắt thường không thể quan sát.

- Giảm thiểu rủi ro trong thi công và vận hành: Thí nghiệm kịp thời giúp phát hiện sớm các lỗi kỹ thuật, tránh sự cố sụt lún, nghiêng lệch hoặc nứt gãy công trình trong quá trình sử dụng lâu dài.

- Cơ sở pháp lý và nghiệm thu công trình: Thí nghiệm là yêu cầu bắt buộc trong hồ sơ nghiệm thu, bàn giao phần móng, giúp minh bạch chất lượng thi công giữa nhà thầu, chủ đầu tư và đơn vị tư vấn giám sát.

Tóm lại, thí nghiệm không chỉ là bước kiểm tra kỹ thuật đơn thuần, mà còn là công cụ đảm bảo tính bền vững – an toàn – chất lượng của cả công trình. Các kỹ sư, nhà thầu và chủ đầu tư cần đặc biệt chú trọng đến công tác thí nghiệm để đảm bảo mọi cọc được thi công đạt chuẩn, góp phần nâng cao tuổi thọ và sự ổn định của công trình.